Технология диффузионной сварки

Оглавление

- Процесс диффузионной сварки

- Стадии диффузионного процесса

- Недостатки диффузионной сварки

- Преимущества диффузионной сварки

- Применение диффузионной сварки

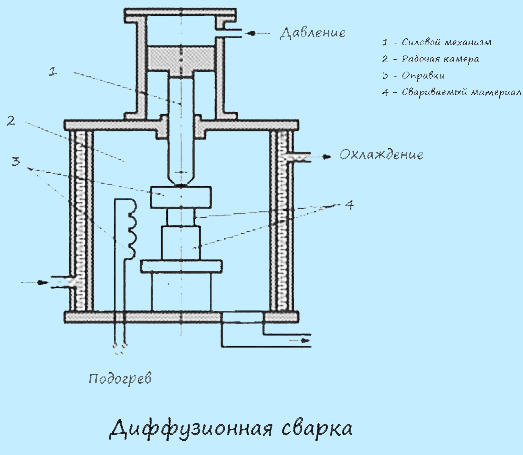

- Оборудование для диффузионной сварки

Процесс диффузионной сварки

Процесс основан на диффузии двух свариваемых поверхностей, осуществляемой на молекулярном уровне. Одна из областей применения диффузионной сварки – изготовление компенсаторов, которыми оснащаются шинные пластинчатые КШМ из меди. Диффузионная сварка обеспечивает создание однородных контактных площадок на основе пластин из меди, по сути, представляющих собой монолит.

Технология диффузионной сварки подчиняется ГОСТу 26011-74, сам процесс осуществляется под давлением при одновременном нагреве свариваемых поверхностей с применением защитной среды. Перед началом всех операций свариваемые поверхности обезжириваются ацетоном, а также подвергаются механической обработке (с целью обеспечения 6-го класса шероховатости).

Нагрев деталей производится до температуры, значение которой составляет 0,5 – 0,7 от температуры перехода свариваемого металла в жидкое состояние. Это позволяет поднять эффективность диффузионных процессов, увеличить их скорость, сделав свариваемые поверхности более пластичными. Если эффективность диффузионной сварки по тем или иным причинам бывает недостаточной, между свариваемыми поверхностями размещают наполнитель (фольгу, изготовленную из специального припоя, или порошок фтористого аммония). Если используется фольга, то ее фиксация производится с помощью контактной сварки. При нагреве до определенной температуры сварочный материал расплавляется.

Нагрев свариваемых поверхностей осуществляется с помощью различного оборудования. Для этого применяется электронно-лучевой, индукционный или же радиационный нагрев. Также применяется технология нагрева за счет сопротивления проходящим токам или же используется тлеющий разряд, возникающий в среде расплавленных солей.

Давление в сварочной камере отрицательно: от - 10 до 2 мм рт. ст. В качестве защитной среды в этом случае выступает вакуум или инертный газ, которые защищают свариваемые поверхности от зашлаковывания.

При сварке детали прижимаются друг к другу. Давление сжатия достигает 4 кгс/мм². Благодаря давлению происходит уничтожение оксидных пленок с их последующим удалением, а также разрушение шлака, образовывающегося на поверхности металла при нагреве. Это создает условия для максимального сближения свариваемых поверхностей (позволяет им взаимодействовать на молекулярном уровне), а также создает условия для активизации диффузионных процессов с последующей рекристаллизацией металлических поверхностей. Технологически, диффузионная сварка в различных ситуациях может отличаться режимами (в частности – давлением):

- сварка при высоком давлении (более 20 МПа) – предполагает интенсивное силовое воздействие;

- сварка при низком давлении (до 2 МПа включительно) – предполагает силовое воздействие низкой интенсивности.

Стадии диффузионного процесса

Данная технология предполагает осуществление двух основных стадий:

- Сближение свариваемых поверхностей на расстояние, при котором начинают проявляться межмолекулярные взаимодействие (сжатие).

- Формирование сварного соединения, возникающее под влиянием процессов релаксации.

В отличие от традиционной сварки (например, электродуговой), где шов формируется благодаря стороннему металлу, подводимому к свариваемым поверхностям с помощью электрода, диффузионная сварка обладает определенными преимуществами. Здесь следует отметить образование однородного шва и отсутствие отклонений от первоначальных физико-химических характеристик материала.

Характеристики сварного соединения:

- сплошной однородный шов, не имеющий раковин и прочих пространственных дефектов;

- отсутствие окислов;

- стабильные механические характеристики.

В зоне соединения свариваемых поверхностей полностью сохраняется целостность кристаллической решетки. Это обусловлено тем, что диффузия является процессом естественным, при котором молекулы одного вещества перемешиваются с молекулами другого.

Недостатки диффузионной сварки

Основной недостаток – необходимость в тщательной подготовке, а также в обеспечении определенных условий:

- весь процесс, от начала и до конца, должен протекать в условиях вакуума;

- перед началом процесса свариваемые поверхности должны быть тщательно очищены.

Преимущества диффузионной сварки

- нет необходимости в использовании припоев, электродов и прочих расходных материалов;

- нет необходимости в последующей механической обработке сварочного шва;

- высокое качество сварочного соединения;

- сравнительно невысокие энергозатраты;

- возможность сварки деталей различной толщины (от долей миллиметра до нескольких метров);

В каких отраслях используется данная технология

Одно из преимуществ диффузионной сварки, которое во многом определяет сферу ее применения, заключается в возможности сваривания поверхностей из разнородных материалов. Словом, характеристики свариваемых поверхностей могут отличаться кардинально, например, пористые материалы посредством диффузионной сварки могут легко свариваться с материалами слоистыми. Также благодаря означенной технологии можно сваривать материалы, которые при обычных условиях друг в друге не растворяются (например, тугоплавкие стали с непластичными чистыми металлами). Словом, диффузионная сварка позволяет образовывать прочные соединения между двумя деталями, сварить которые посредством традиционной сварки не представляется возможным. При этом сваривать однородные материалы с ее помощью также допускается.

Предлагаем вашему вниманию несколько примеров сварки неоднородных материалов:

- сварка стали с титаном;

- сварка меди с молибденом;

- сварка разнообразных сплавов с жесткими углеродистыми материалами (например, с графитом);

- сварка ферритов со стеклом и прочее.

Используемое оборудование

Технология сварки предполагает использование оборудования с различным уровнем вакуумирования:

- низкий уровень – до 10-2 мм рт. ст.

- средний уровень – от 10-3 до 10-5 мм рт. ст.;

- высокий уровень – более 10-5 мм рт. ст.;

Также оборудование предполагает использование защитных газов при различном уровне давления.

Помимо вакуумного используется нагревательное оборудование, обладающее различным принципом действия:

- индукционный нагрев и нагрев ТВЧ;

- электрический контактный нагрев;

- радиационный нагрев.

Оборудование, создающее давление прижима, бывает механическим и гидравлическим. Управляются они в ручном, полуавтоматическом и автоматическом режимах. Автоматическое управление осуществляется на предприятиях, работающих на серийные и массовые объемы производства.